|

2023/12/31

|

|

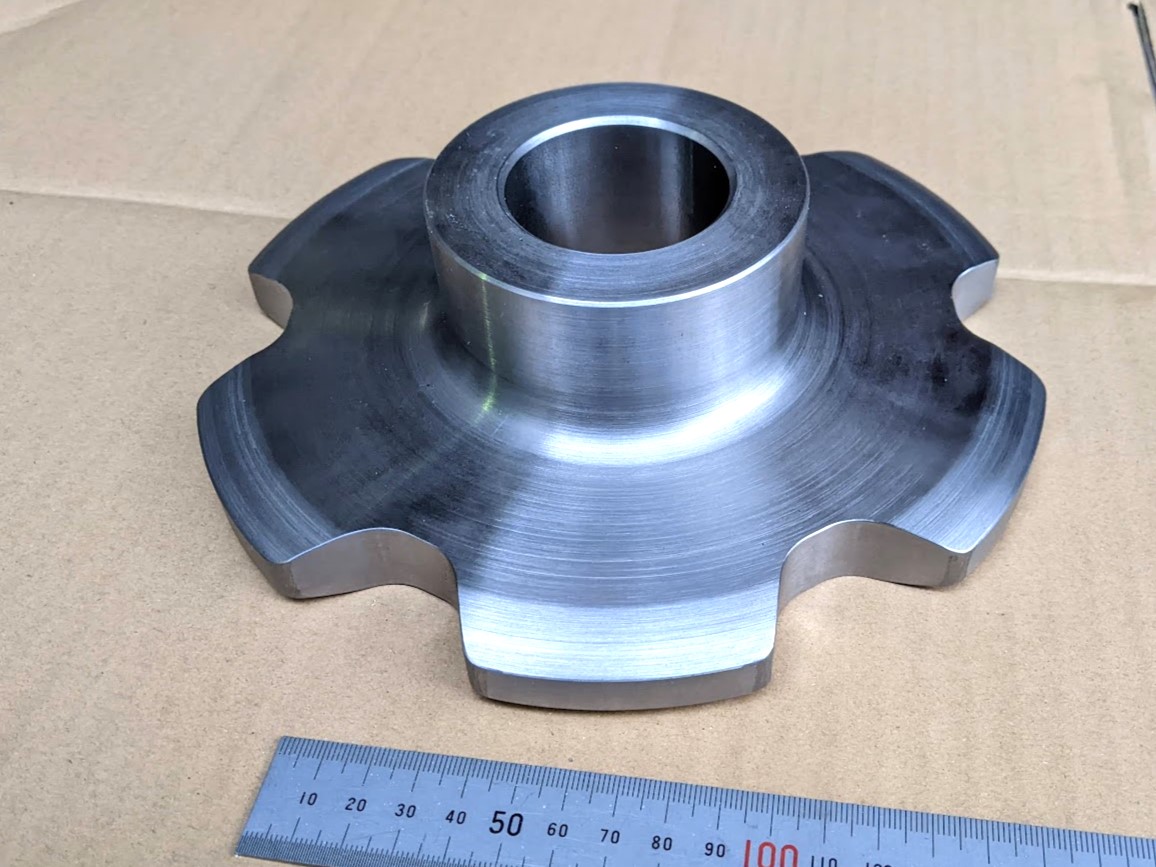

コンベアスプロケット製作(削り出し) |

|

|

お客様からコンベアスプロケットの製作依頼を頂いたのですが、指定サイズの型番がメーカー品はどのメーカーも既に廃盤になっていた為、手配するには相当な納期がかかることが分かりました(^^;) これではとてもお客様の納期に間に合いません。。。 そこでどうするか考えた結果、 『イチから削り出しで作ろう!(^^)』 との結論になった(とゆーよりもそれしか選択肢が無かったです(^^;))ので色々と詳しく調べて加工寸法を決定し、 ・丸鋼から旋盤加工 ・マシニングセンターで歯の加工 ・歯面を高周波焼入れ ・内径仕上げ ・キー溝&タップ加工、と、オイレス圧入 の工程で加工を行いました(^^)/ 高周波焼入れ前の形状。 旋盤とマシニングでこの形状に加工。  良い感じです! ちゃんとコンベアスプロケットになってます(^^)  旋盤加工終了時点ではまだ単純なカタチをしていてスプロケットには見えませんでしたが、マシニングで歯の溝ができた途端にコンベアスプロケットに進化しました(^^)/ この状態で熱処理屋さんに歯面の高周波焼入れをしてもらい、数日後高周波焼入れから無事に戻って来ました。 高周波焼入れから帰って来た状態。 歯面にしっかり焼きが入って硬度が上がっていました(^^)  内径のみ仕上げずに焼入れに出したので、ここから旋盤で内径を仕上げて、キー溝とタップがある分はその加工を、オイレスを圧入する分はオイレス圧入をそれぞれ実施。 その結果・・・ 完全削り出しのコンベアスプロケット、完成です!!(^^)  キー溝とセットボルトがあるタイプ。 内径・キー溝共に仕上り寸法はバッチリです!  オイレスを圧入するタイプ。 圧入する際の効き代を決め、オイレスの外径から穴径を決定。 その後圧入!  こちらもかなり良い感じで圧入できました! 今回初めて丸鋼からの削り出しで製作したのでどんな感じに仕上がるか楽しみでしたが、思ってた以上に良い感じに出来上がりました(^^) ちなみに元々の図面はA型のスプロケットにボスを溶接する構造になっていたので強度面の点からも丸鋼一体物の今回の方式はより強いと思われます(^^) 完成後、無事にお客様に納品するができました! こんな感じで2023年は色々と予定通りに納品が済み、大きなトラブル無く無事1年を終えることができました(^^) また、職人さんの新たな成長が見られたり、新規取引先が増えたりと恵まれた一年間になりました。 2024年も様々なお客様のご要望にお応えできるよう、従業員一丸となって精一杯頑張って参ります(^^) |

|

| |