|

2022/12/10

|

|

長い!!内径加工&キー溝加工(ブラケット) |

|

|

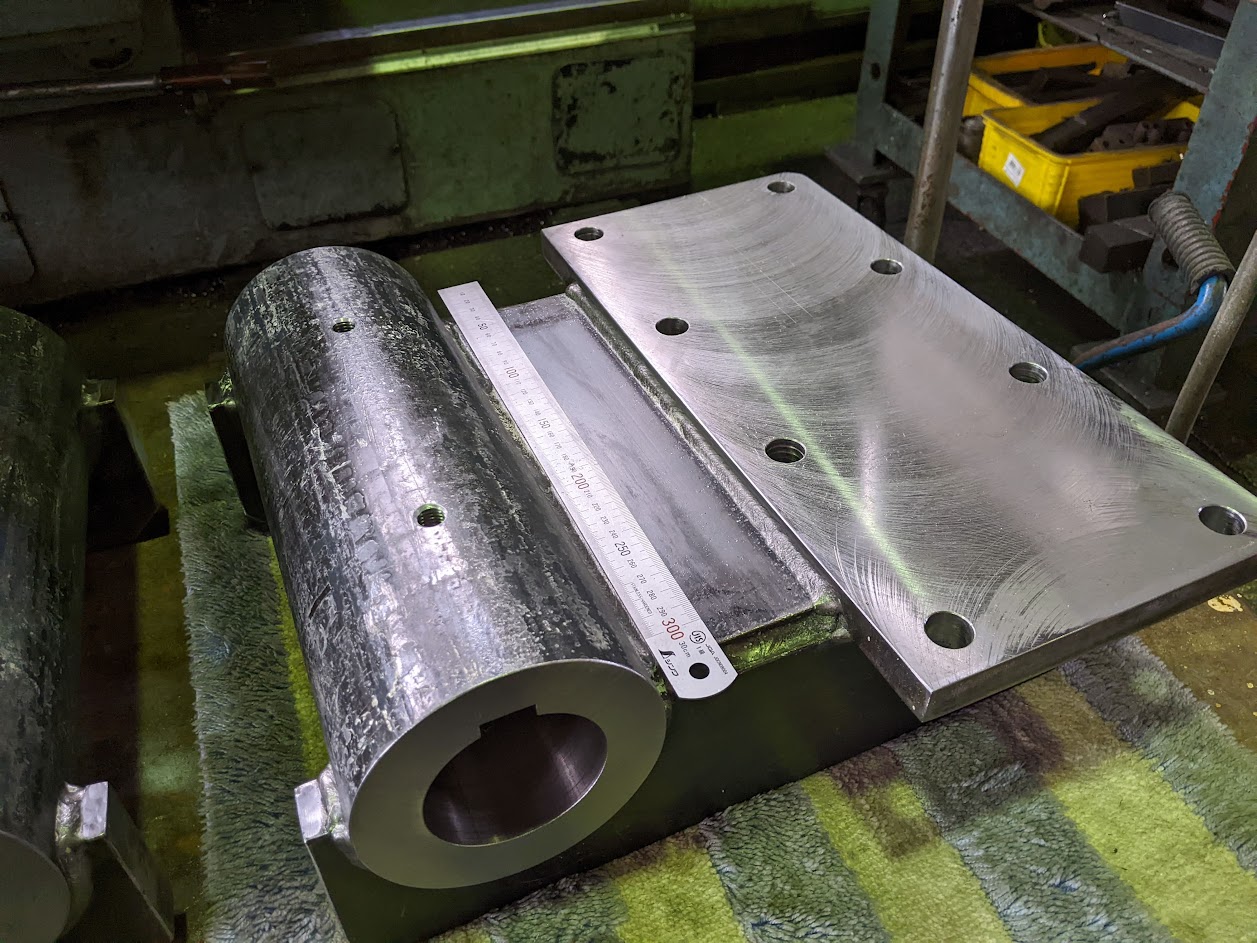

ここ数ヵ月ありがたい事に怒涛の納期ラッシュだったので久々のブログ投稿です(^^) お客様から製缶ブラケットの加工依頼を頂いたのですが、・・・・かなり難しかったです(^^;) 何が難しかったかと言うと、ブラケットに軸が入るので穴加工+内径にキー溝加工があるのですが、それがとにかく長い!!!(^^;) 下の写真がその穴部分の加工になります。 ブラケットの端にパイプが溶接され、 その内径とキー溝を加工。 仕上りの内径はΦ70(公差H7)ですが、 長さが330mmもあります(^^;) 途中のヌスミは無し。・・・・更にキー溝が(^^;)  上の写真の段取りになるまでに、ケガキ作業⇒平面加工⇒各キリ穴&タップ穴加工を済ませてこの状態にセット。 今回は長さが長さなのでバイト(刃物)を準備するも今ある工具では全然長さが足りません(笑) 普段使用している穴加工用バイト。 加工必要長さ330mmに対して長さが全然足りません(^^;)  ボディと刃物の間に入れるジョイントを作るしかないので、接合部をスケッチして必要ジョイント長さを測り、加工。 ジョイント加工完了! これで挑みます(^^)/  ジョイントを間に入れて工具を組み立てると・・・・ な、長い!!(^^;) そして重たい(^^;)  かなり長くなって重たくなりましたが、これでようやくギリギリ削れる長さになります(^^;) 長さだけで考えればもっとジョイントを長くしても良いのですが、そうすると工具全体が更に細長くなって加工中の『ビビリ』が抑えきれなくなるので最低限の必要長さで設定しています。 機械に工具をセット。 機械の高さに余裕があって良かったです(^^;)  良い感じで削れてます(^^) ビビリがかなり出やすいので出ないように加工条件を慎重に見極めます。  バイトがここまで降りてやっとパイプを抜けました(^^;) それにしても1回降りるだけで時間がめちゃくちゃかかります。  回転数や送りの速度や加工量等、仕上がる条件を見極めながら丁寧に丁寧に加工を行い、ビビリも無く内径を無事に公差に入れて前半の課題はクリア! 残る後半の課題は超ロングの『キー溝加工』です(^^;) キー溝加工は通常「ブローチ盤」で行い、止まりのキーや規格外のサイズ等の場合は「スロッター」、変形物や大きな製品に加工する場合は「ボーリング(横中ぐり盤)」で行ってます。 今回の分はブローチ盤で加工するのですが、長い上にバランスがめちゃくちゃ悪いので段取りを工夫する必要があります。 また、中に入れるヤトイもその長さで製作する必要があるのでヤトイを作ってバランスを上手く取って丁寧に加工しました! ブローチ盤でキー溝加工するのに必要なヤトイを製作。 かなり長いです(^^;) この長さのキー溝を切るのは今回が初めてです!  長さが長い分、加工中の抵抗が大きいので1回の切り込み量を考えてヤトイに入れていく調整板の厚みを選択し、慎重に慎重に加工。 通常このサイズのキー溝は切込み回数が2~3回で仕上がるのですが、今回は11回もかかりました(^^;) ヤトイを入れ、バランスをかなり工夫して取ってブローチ盤で無事にキー溝加工完了しました!!(^^)/ 無事にブラケットの加工完了しました! この加工の最大のポイントは『穴とキー』。 バッチリ加工できたので良かったです(^^)  穴位置が重心とはかけ離れているのでバランスはめちゃくちゃ悪かったですが、上手いこと工夫することでキー溝が問題無く加工できました(^^) 長さ330mmでΦ70(公差H7)の通しの穴に キー溝が通しで入りました(^^)  変形物の加工は毎回頭をひねって加工するので大変な面も多いですが、難しい加工が無事に出来た時の喜びは大きいです(^^) |

|

| |