|

2021/9/21

|

|

大きなロール外周に24等分で溝入れ |

|

|

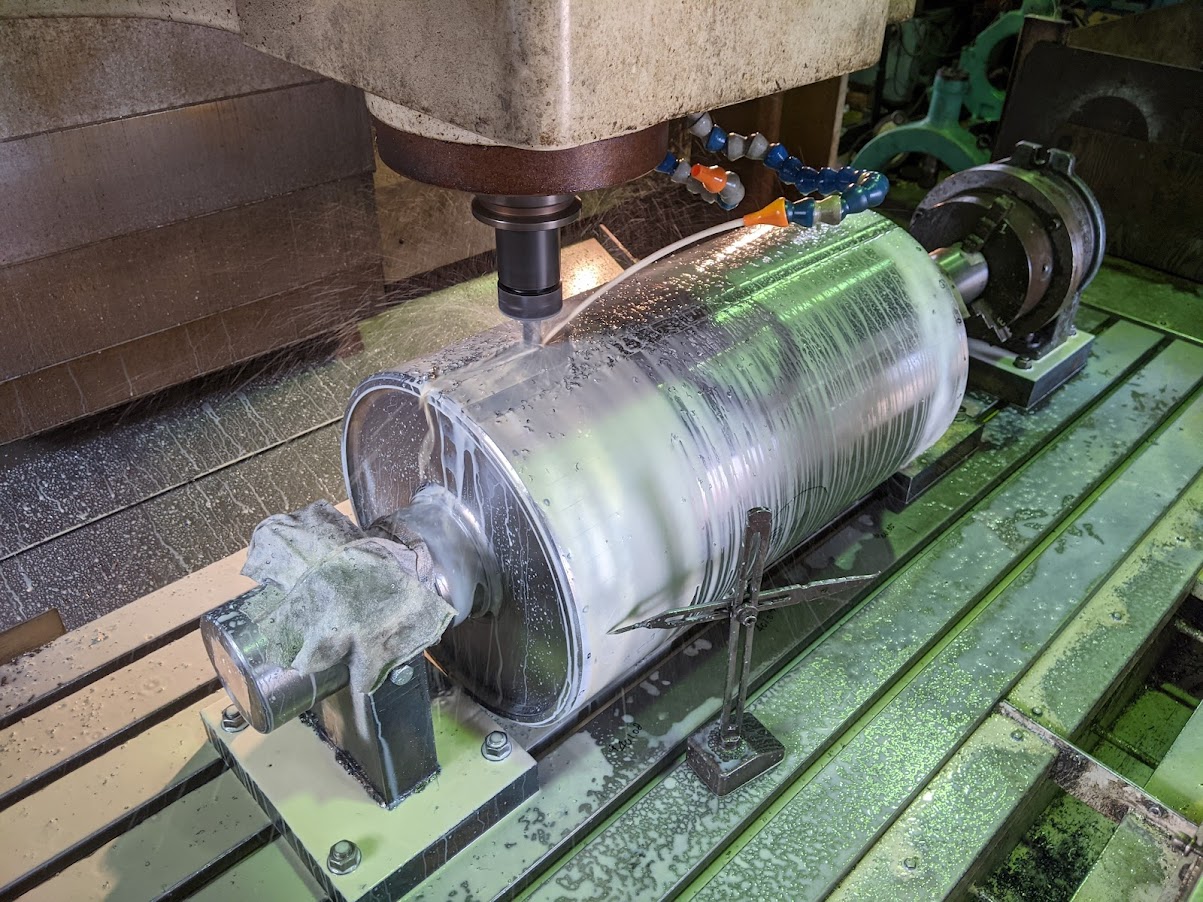

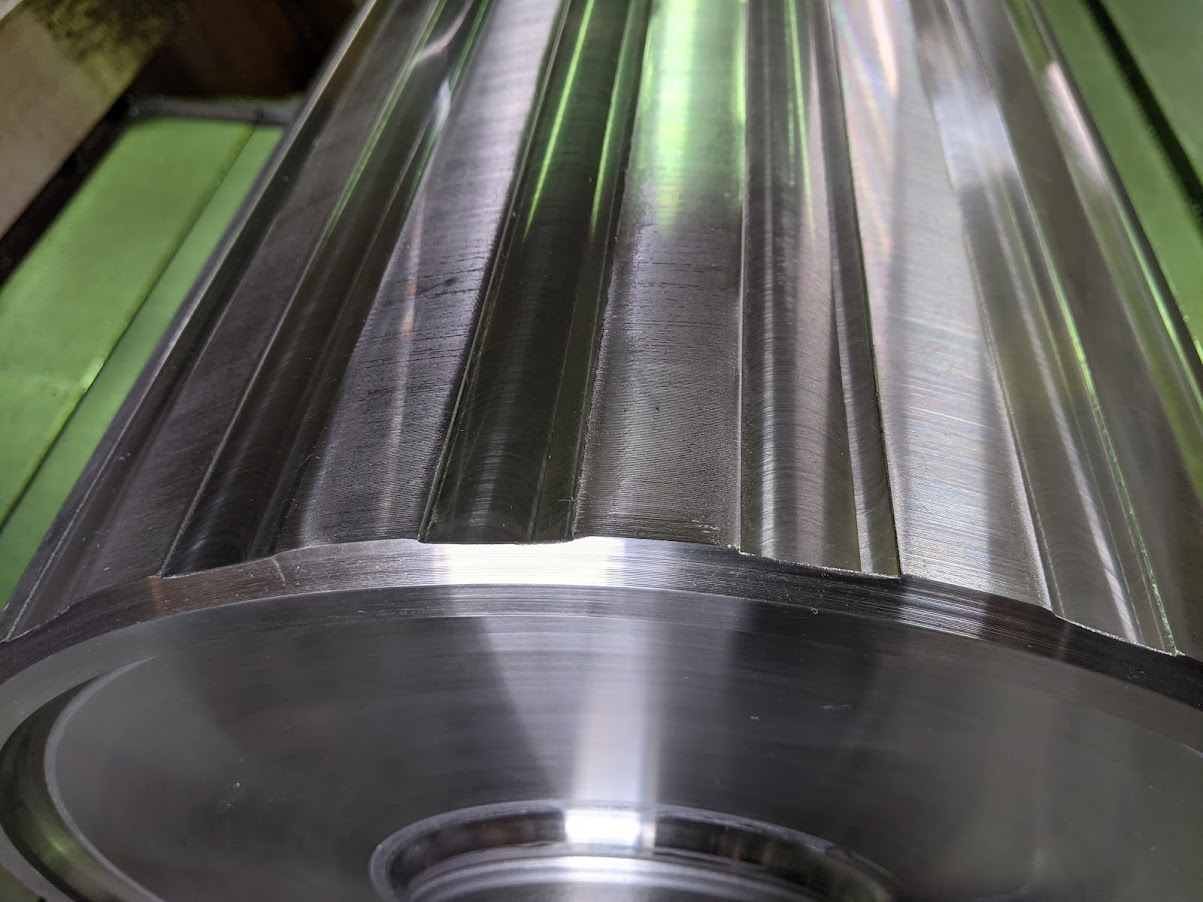

お客様から『ロールの機械加工』のご依頼を頂いたのですが、通常の加工に加えロールの外周に24等分で浅い溝入れ加工が入っていました。 仕上がった所でのロールの外径と長さはΦ400mmの700L、軸を含めた全長は1500mmになります。 『マシニングセンター+自動同期インデックス』のような設備があれば段取りは比較的簡単なのではないのかなと思います(それでもロールの重量は400kg程あるので頑丈な支えが必要にはなります)が、その設備は無いので今回も得意のローテクで対応します(^^)/ 外側をぐるっと旋盤加工。 ロール外径はΦ400mm、軸径はΦ120mm。 軸の両端にはテーパーメネジ(PT1 1/4")加工があります。  旋盤加工を終えると、軸にキー溝加工、ロール外周に24等分の溝加工を行います。 ロール外周への24等分溝加工は、きれいな等分にする必要があるので汎用の『インデックス』を使いますが、それとは別に今回新しく治具を製作しました。 それが下の写真の『軸受』になります。 今回新しく製作した『軸受』 。 鉄板を溶接前加工(4つのキリ穴)後に溶接した状態。 この後、機械加工(底面・軸用穴・セット穴・給油穴)実施。  元々、インデックス+油圧バイスのコンビで削ろうかなと考えていましたが、1つの溝を削る毎にロールを回転させる作業が大変な上、削った部分が最下点に来た時=バイス底面に乗った時に削った分だけロール中心が下がる事になり、インデックスの芯とロールの芯の高さ関係がズレてしまうので段取りを工夫する必要が出てしまいます。 そこで社長(牟田淳一氏)の提案で、 『ロールの両端軸部をしっかり受けれる軸受を新しく作るのはどうだろうか??』 があり、考えてみると確かに軸受の芯とインデックスの芯を最初から合わせておけばどれだけ溝を削っても常に中心は変わらずに回ってくれます。 しかも、軸受(注油もできるように加工)式なのでロールを回す力も僅かしかいらずにクルクル回す事ができます。 更に軸受にロールの回転ストッパーもセットすれば加工中に回ることもない! という絶妙の段取りや!!となったのですぐに材料屋さんに材料を切断してもらい、溶接・機械加工(底面+軸用穴)を実施。 インデックス用のかさ上げ材料も同時にお願いし、材料引き取り後に厚みを機械加工。 ここで最も大事な事は、 『軸受の中心とインデックスの中心高さを合わせる!!』 です! これが合っていないとロールを回転させる時に変なチカラがかかってしまいます。 なので3つ(軸受2つとインデックス1つ)の芯高は事前準備含め慎重に合わせました。 ちなみにこの軸受、1つ約60kgもあります(笑) それが左右に1つずつで合わせて120kg、インデックスのかさ上げ用が約40kgの計160kgの治具になりました(笑) ロールを左右の軸受で受け、右端にインデックスをセット。 芯の高さを丁寧にドンピシャで合わせたお陰で、 ロールはスムーズに回転できます(^^)/  インデックス。 芯高さはバッチリ合っていたので段取りは楽だったのですが、 通りを正確に出す際に頭を使いました(^^;)  頑丈な軸受+インデックス方式により、 ・どっしり保持できる ・常に中心をキープ ・回転させる力は僅か ・加工中の回転ロック機能あり ・インデックスで正確な割り出し という一石二鳥だけに終わらず一石三鳥も四鳥もある段取りができました(^^)/ 加工中。 軸受部にロール回転防止を付けているのと溝深さが浅いのもあり、 ロールが加工中に回転することはありません(^^)  1回1回の段取りがめちゃくちゃ楽で、段取り時間も非常に短くて済み、お陰で順調に加工が進んで24ヶ所の溝加工は無事に完了しました(^^)/ キレイに溝が入っています。 写真では小さく見えますが、ロール外径はΦ400mmあります。  加工の途中、バイス式では無く軸受式にした大きなメリットとして、 『切粉掃除の手入れ要らず』 があるなと感じました。 軸受に切粉が入らないよう簡単なシールはしていましたが、最後の最後まで1回も切粉を除去する事なく加工ができました。 バイス式だとバイスの底面に必ず切粉が溜まるので毎回どうにかして除去する必要が出てしまい、今回だけに限らずこの作業が意外を大変だったりします。 それが全く必要ない!となったのは大きなメリットでした(^^)/ 加工後、バリを手入れして無事完成!! 無事に完成した外周溝付きロール。  今回もローテクでの対応でしたが、ローテクでも『道具は使いよう』で、ある道具をいかに上手いこと使って早く・正確に加工ができるのか、アイデアが試されます(^^)/ |

|

| |