|

2021/9/8

|

|

難!スロッターでの特殊溝加工 |

|

|

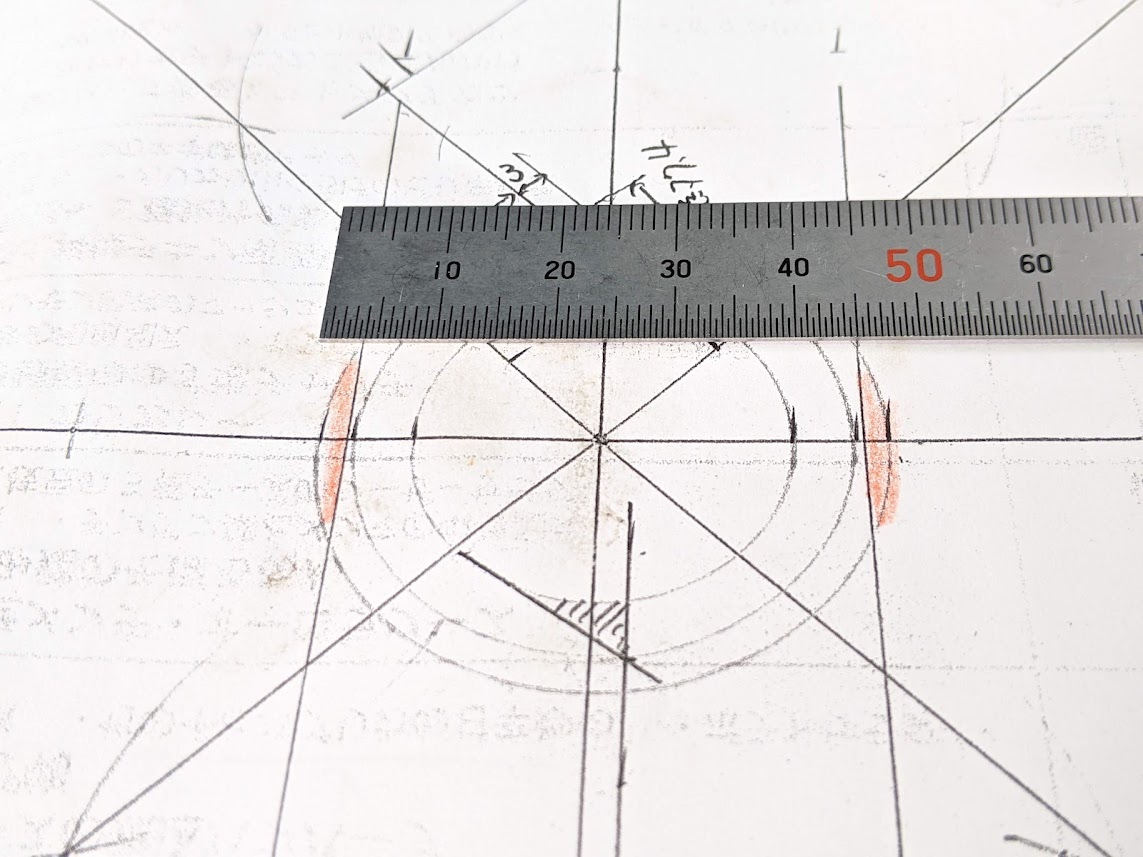

特殊形状のスリーブ製作依頼をお客様から頂いたのですが、そのスリーブには特殊なカタチの溝が付いていて、その溝加工が削り甲斐のあるものでした。 (・・・と言っても加工時の切粉はほとんど出ていません^^;) 加工手順としては、 1.旋盤で内径と外径加工 2.ケガキ作業 3.フライス盤でスパナ掛かりと幅3mmの溝を長手方向に通し 4.止まりの鋭角の溝をスロッターで加工 となり、今回は4の鋭角の溝加工が最大のポイントになります。 フライス加工まで完了した状態。 左上の幅3mmの溝は長手方向に通しで入っています。  溝幅3mmを通しています。 スリーブの大きさは手の平サイズになります。  加工するのは下の斜線部分になり鋭角です。 原寸で描いているのでスリーブの小ささが分かると思います。  溝加工する部分が鋭角形状で更に内径と接線上で繋ぐ為に難しい加工になります。 更にこの溝深さは貫通ではなく途中のヌスミまでになり、バイトの高さをヌスミ底面に突き当てないように気を付ける必要があります。 色々ありますが、とにかく加工の最大のポイントは『バイト』になり、バイトをどこまで上手に作れるのか(砥げるのか)で勝負は決まります。 また、作ったバイトをケガキ線にビタッ!!と合わせられるのかも大事なポイントになります。 スリーブをクランプしてケガキ線に合わせ通り出し。 丁寧に砥いだバイトをホルダーにセット。 底面の突き当てにも気を付けてバイト下降位置決め。  実は今回の加工、 バイトを作り、スリーブをクランプして通りを出し、バイトの高さを調整し、いざ加工、ハイ!出来上がり!! ・・・とはなりません(^^;) 溝のカタチが鋭角&内径と接線上での接続に加えてスリーブの穴径が小さい為に、1回の段取りと1つのバイトだけでは加工完了しません。 (キー溝加工なら全く問題ないのですが・・・) と言う訳で、1回目の段取りで鋭角部を作り、2回目の段取りで内径と接線上で繋ぐ方法を取ります。 ちなみに上の写真は鋭角用のバイトを付けてスリーブの通り出しをしている状態です。 鋭角部を加工した後は、接線上で繋ぐ為のバイトを作ってスリーブの通りを出し直して加工します。 下の写真はその段取りが出来た状態で、この後接線上に繋ぐ加工をしたのですが、削る部分はほんの少しになります。  バイトをそれぞれ丁寧に作り、通りもそれぞれ出しての加工になるので加工時間は少しですが、段取時間はかなり掛かりました(^^;) 無事に鋭角形状と内径への接線繋ぎができました(^^) 削った量はほんの少しです。  1回目の加工では鋭角形状になるので、とにかく『バイトを欠けさせない』ように慎重に加工をして、2回目の加工では『接線上にビタッ!!と合わせる』(喰らい込み注意!)ように丁寧に加工を行いました。 加工後の手入れを行い任務完了! 溝の奥に見えるのがヌスミ底面です。  今回は難しい加工になりましたが図面寸法通りに正確に加工ができて良かったです(^^) |

|

| |