|

2021/1/8

|

|

鉄筋巻取り機オーバーホール②修正加工・焼き嵌め |

|

|

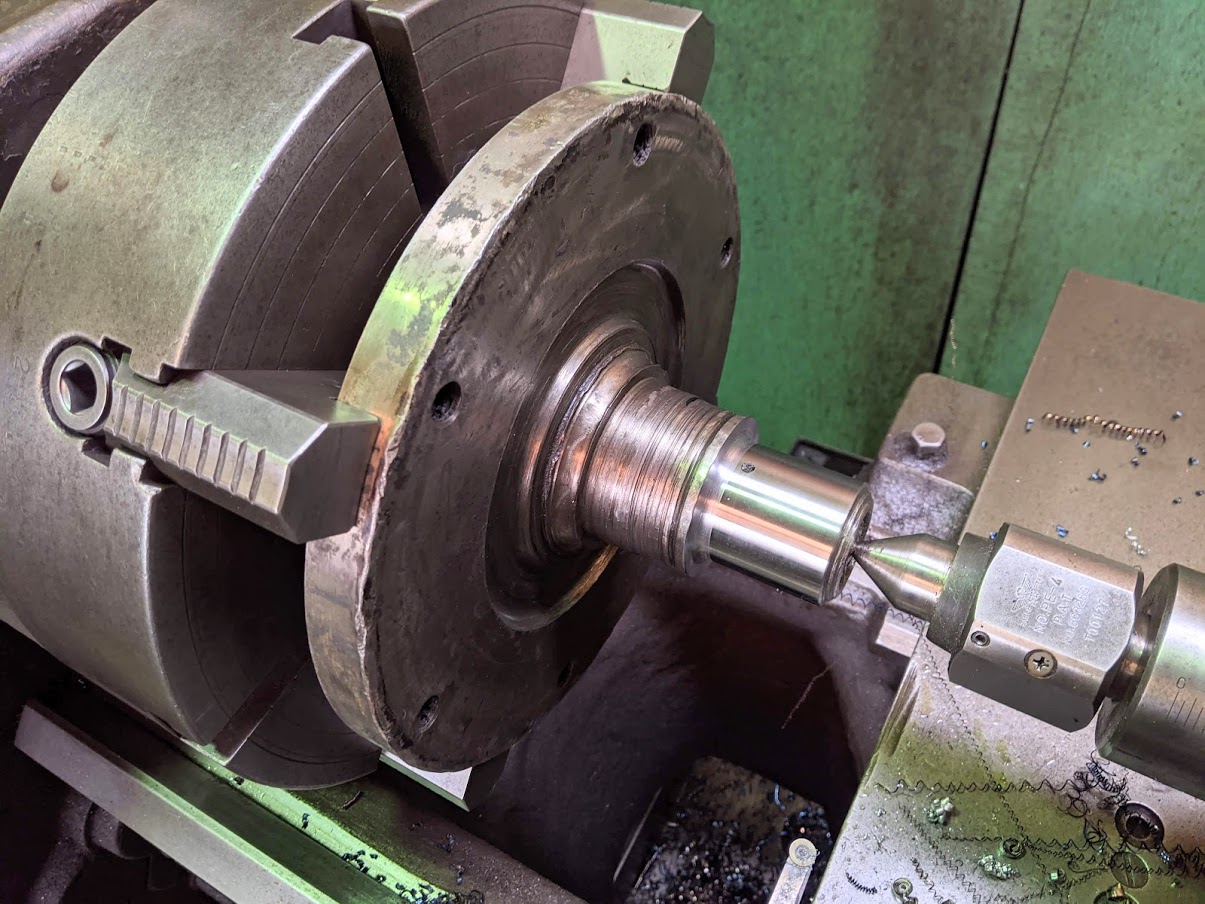

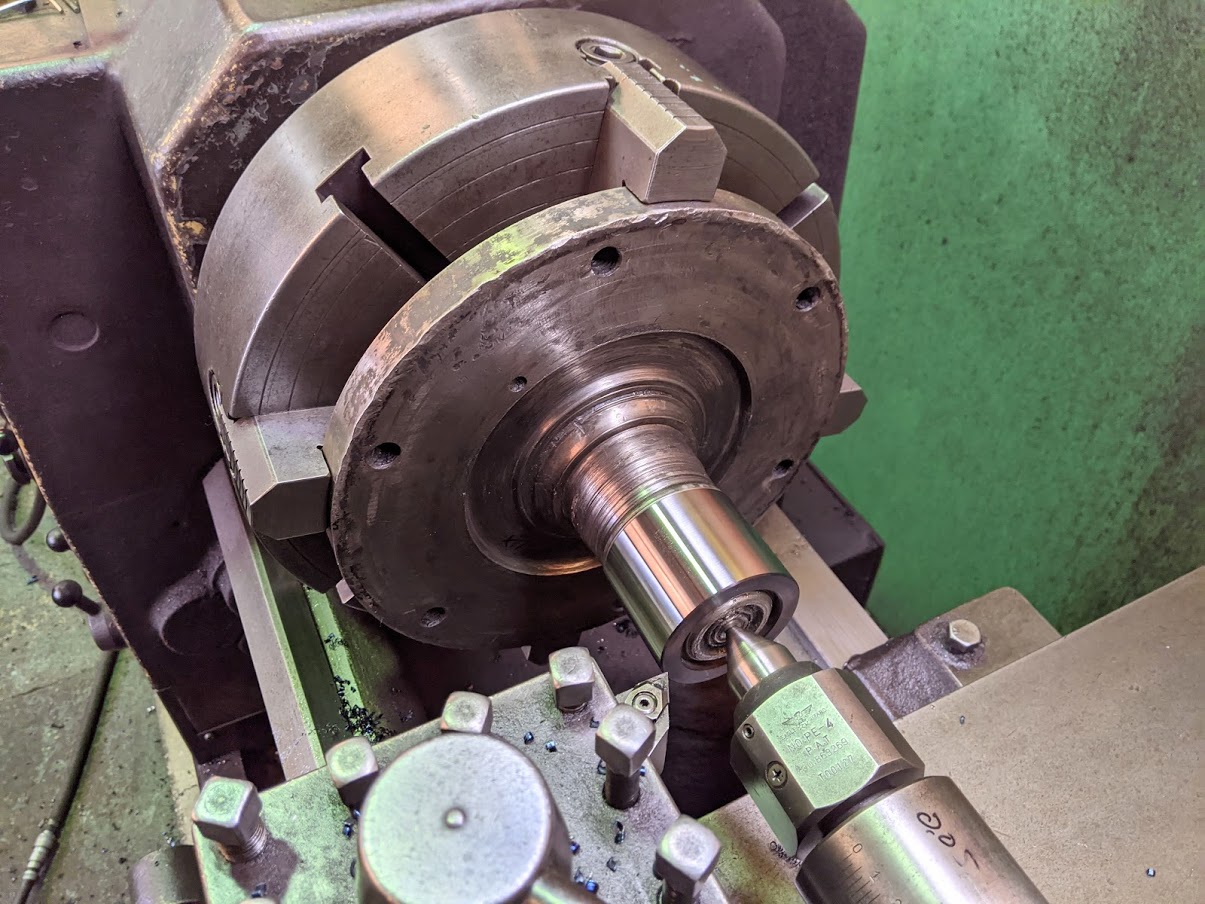

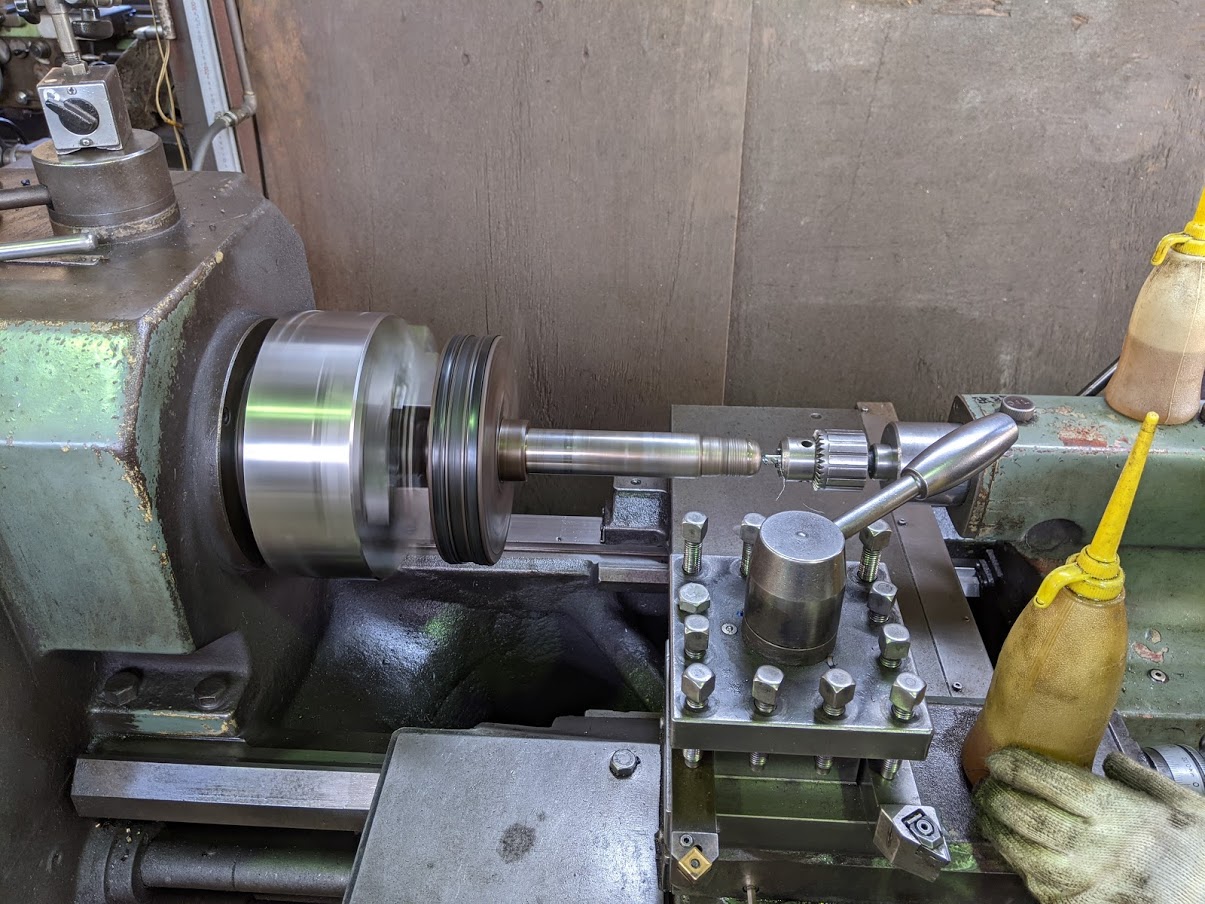

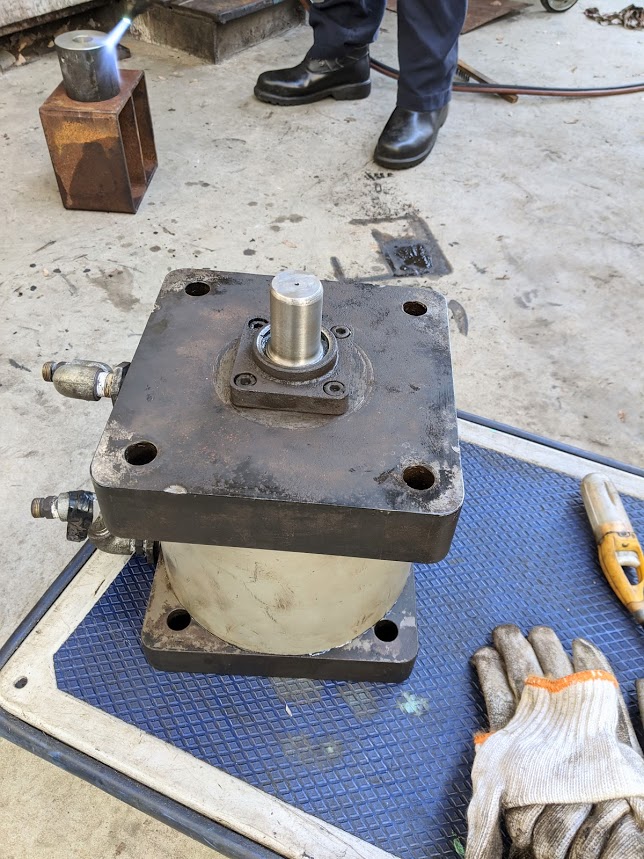

今回の鉄筋巻取装置の分解・スケッチ・修理では修正加工や部品製作を行います。 ベアリングケースは、傷んでケースの底に残ったままの外輪(テーパーベアリングの外輪)を削り落します。 ケースの内径も傷んでいる上にケースの底面にあると言う事でまず取れないからです。 ガスで切り落す方法も考えましたが、後々の手入れを考え切削加工で落とすことにしました。少々硬いですが(^^;) ケースの底にテーパーベアリングの外輪が残ってます。  上の写真のベアリングケース、何故か底面に大きな穴があいています・・・(^^;) 今回修理するのは2台で、もう一方のベアリングケースは底面を深く削り込み、軸端が当たらないようにしておきます。 その軸端。下の写真のように、軸端が『何これ?キズで?加工で?』となる位に接触で歪な形をしていて外径も酷く傷んでいるので、現物を活かして修正加工をします。 根元側もかなりエグレていますが、軸が本来の位置で動作すれば接触しない部分なので、今回はスルーします。 ちなみに、ここに入るカラーもめちゃくちゃ傷んでいたので新規に製作します。 フランジ軸が全体的に酷く傷んでます。  この部分の修正方法としては、 一旦外径を削り、ブッシュを外径合わせで製作してそれを焼き嵌め。焼き嵌めしたブッシュの外径を仕上げ加工。 の手順で行います。 フランジ軸を旋盤でツカミ、前加工。  焼き嵌めするブッシュの素材。  ブッシュと軸の焼き嵌め前。  焼き嵌めはどんな物であっても慎重に気合いを入れて行います! ブッシュと軸の焼き嵌め後。 無事に焼き嵌め完了(^^)  焼き嵌めしたブッシュの外径を旋盤で仕上加工。  このブッシュの長さ、 『中途半端では?折角なら根元まで一気に通した方が良いのでは?』 と思われるかもしれませんが、 ・根元側の外径は比較的健全な状態だった。 ・軸には油穴があいており、油穴の位置で継いでしまうと使用中のクラックの原因になる。 ・根本まで一気に外径を落としてしまうと軸径が細くなり弱い。 という点から、可能な限り削らず、しかし確実にトラブル無く使えるようにと判断した結果が写真の状態になります。 ベアリングは新品と交換。 製作するカラーは現物の損傷が激しい為、スケッチ図を基に描いた組立図から読み取って寸法を決定します。 ピストンロッドの先端形状や長さはこれまた???となっているので、修正加工をして、先端金具を新規制作&焼き嵌めして使えるようにします(^^) このロッドも元々の長さ方向が分らないので、スケッチ図を基に描いた組立図から寸法を決めます。 ピストンロッド先端を修正加工。  修正したピストンロッドと製作した先端金具。  ピストンロッドに先端金具を焼き嵌め直前。  他にもちょこちょこ修正加工を行っています。 一つ一つを見ればごく普通の作業ですが、 『スケッチしたパーツ図・組立図から本来の形状を現物合わせで推察し、組んだ際に接触等のする事無く、且つ、長期間確実に動ける事』 を確認までして初めて加工寸法が決定するので、この作業が一番大変です(^^;) 最終的に一番大事な事(修理金額以外で)は、 『 確実に動くための復旧』 なので、この部分は最も大切な作業になります。 初めから図面があって、形状も図面と全く同じで大丈夫!だとかなり楽なのですが、 『図面無し・現物に改造跡あり・損傷による形状変化あり』 だと頼れるところは、 『どのように組まれ、どう動いているのか』 からしか寸法を決められないので、機械修理では構造と使い勝手をしっかり理解することが必須となります(^^) |

|

| |