|

2020/12/16

|

|

プーリーの修理依頼(プラスチック成形メーカー様から) |

|

|

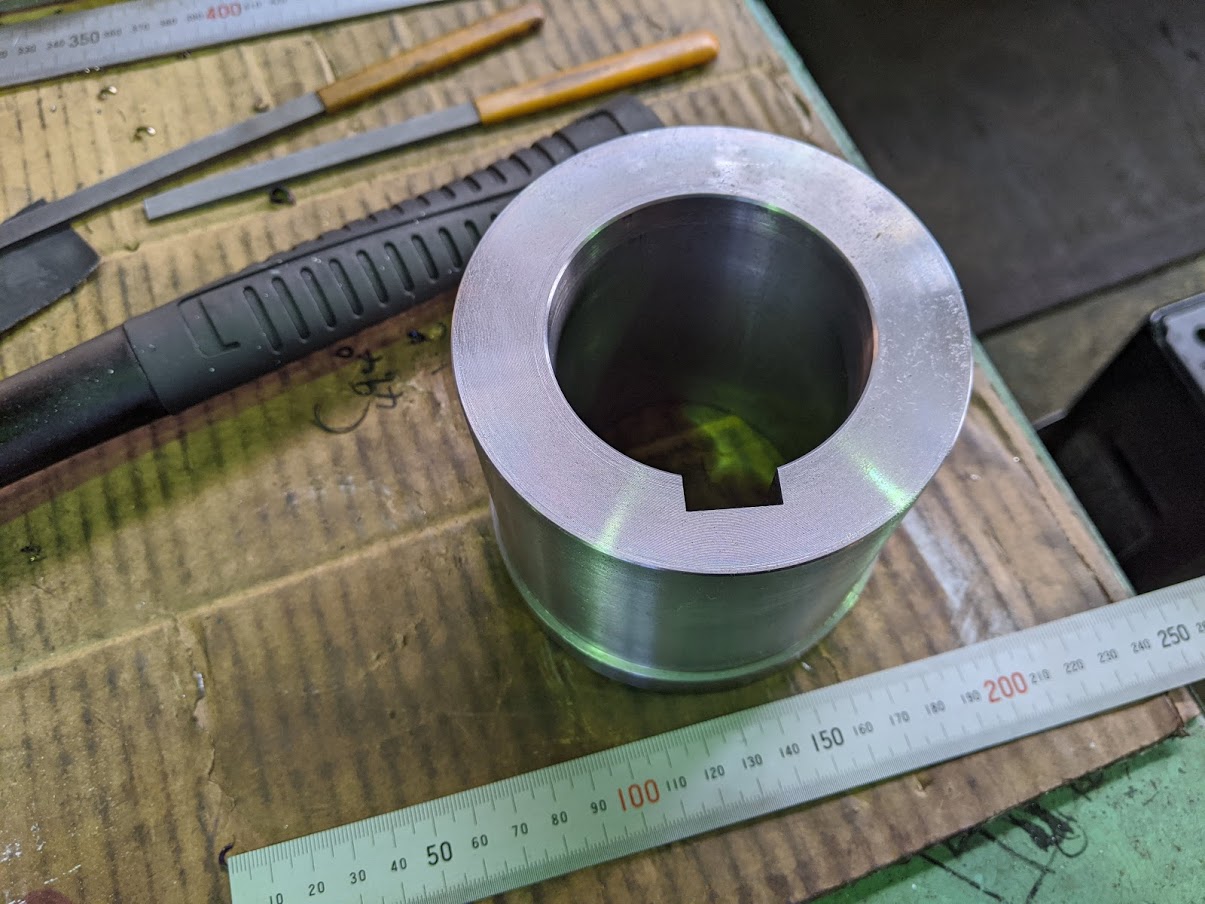

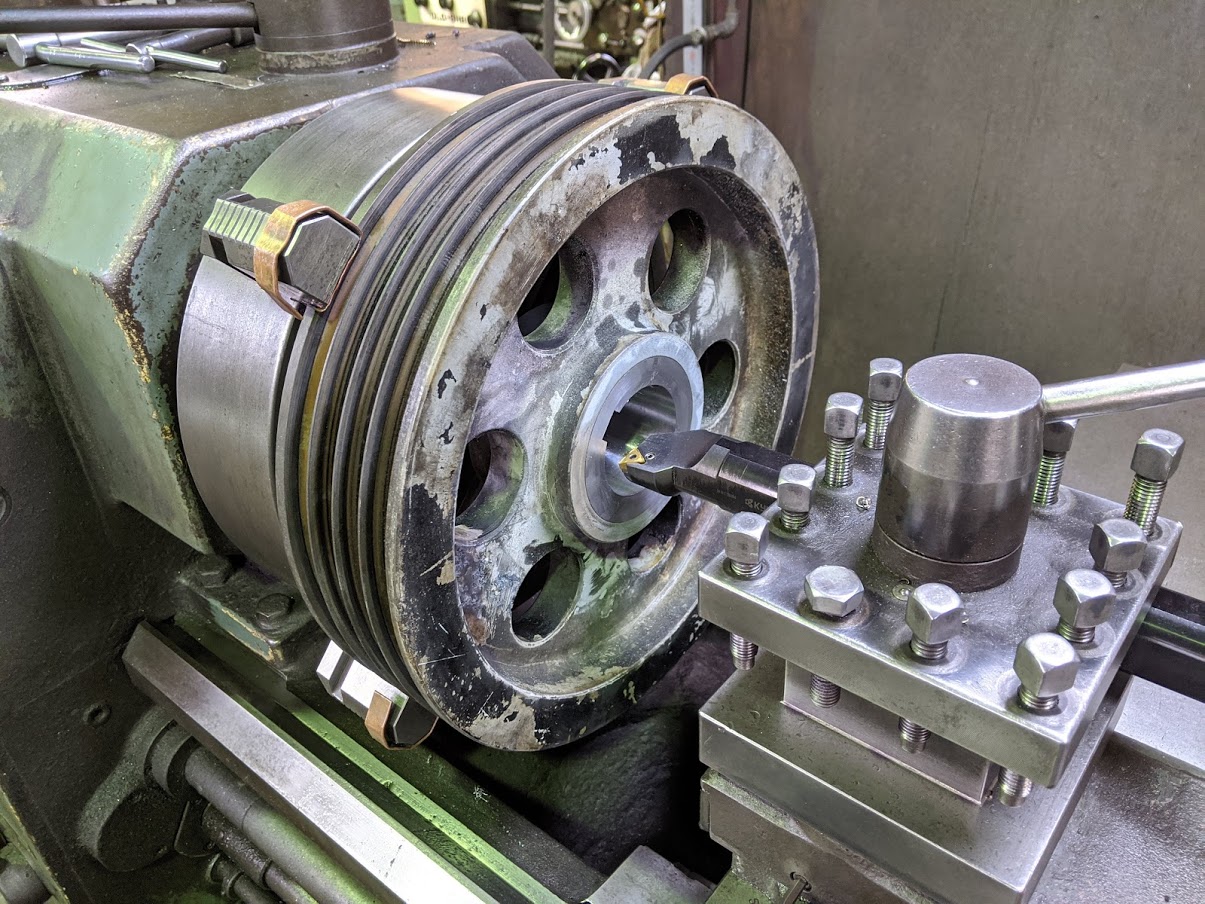

『ホームページを見て連絡しました。破砕機のプーリーの修理可能でしょうか?』 と、ありがたいことに県外のプラスチック成形メーカー様からお問い合わせを頂きました(^^) 状況を聞いた感じでは修理できそうだったので『対応可能です』の旨を伝えると、現物を持ってこられました(^^) 持ち込まれたプーリー。確認してみると・・・  平行キーのキーとキー溝部分がガタガタになって、平行キーも消耗し、穴径が軸径よりも2mm大きくなっていました。 平行キーとキー溝がガタガタになっています。  このプーリーはプラスチックを破砕する機械に付いていて、モーターの馬力が大きく常に重荷重が掛かっているとの事で、長年の使用で、 ・一番荷重が掛かる平行キーの部分がガタガタになり、 ・プーリーの駆動力が甘くなってプーリーが踊り出し、 ・軸径と穴径が傷んでガタガタになる が起きてしまったと考えられます。 余談ですが、プラスチック製品を作る場合、射出成形が一番に思い浮かぶのですが、お客様の所では、『ブロー成形(中空成形)』と呼ばれる方法で製造しているとのこと。 イメージ的にはペットボトルやポリタンクを作るようなイメージです。 製品本体以外でどうしても余分な部分(バリ)が出てしまい、その残った部分を集めて破砕して再利用しているという事で、常に破砕機とセットで稼働しないとバリが大量に増えすぎて大変なことになるとの事でした。 お菓子作りで、クッキーを型抜きして残った周りの部分を集めて伸ばして型抜きするような感じだと思います。 プラスチック成形にも色々な方法があるんですね!勉強になりました(^^) 今回の修理ですが、そのままの修正は不可能なので、 ①プーリーの穴径を大きく加工 ②ボスを製作 ③ボスをプーリー内径に合わせて焼きバメ ④焼きバメ後、穴径とキー溝を仕上げ加工 という手順で行きます! まずは①プーリーの穴径を大きくします。 極力大きくしたいのですが、残りの肉がどんどん薄くなるのでそのバランスが大切になります。 ※肉を薄くし過ぎると焼きバメした際の拘束力が弱くなってしまいます。  ②ボスを製作。 焼きバメ後に変形しないよう、前加工を行います!  ボスを前加工。 仕上がっているように見えますが、穴径・キー溝共にまだ加工代を残しています。 焼きバメ効果を最大限に発揮できるよう工夫しています(^^)  ③ボスをプーリーに焼きバメ。 この焼きバメをミスると大惨事になるので慎重に慎重に行います!  この焼きバメ作業は大きさや難易度関係なく何度しても緊張しますが、無事上手くいきました! 無事スムーズに焼きバメが完了しました(^^)/  焼きバメ後、破砕中の空回り防止の意味で念のためセットボルト穴を加工。 その後、旋盤とブローチ盤で穴径とキー溝を仕上げ加工実施。 焼きバメ後の穴径仕上げ加工。 穴径は相手の軸径に合わせます。  旋盤仕上げ後、キー溝加工を行い修理完了しました! セットボルトもバッリチ効いてます!  穴径、キー溝共バッチリ復元できました(^^)  修理物は、その使用状況を考慮しながら現物合わせでの対処になるので幅広い対応力が求められますが、今回も無事に任務完了できて良かったです(^^) |

|

| |