|

2020/7/14

|

|

『キー加工、止まり』の依頼頂きました! |

|

|

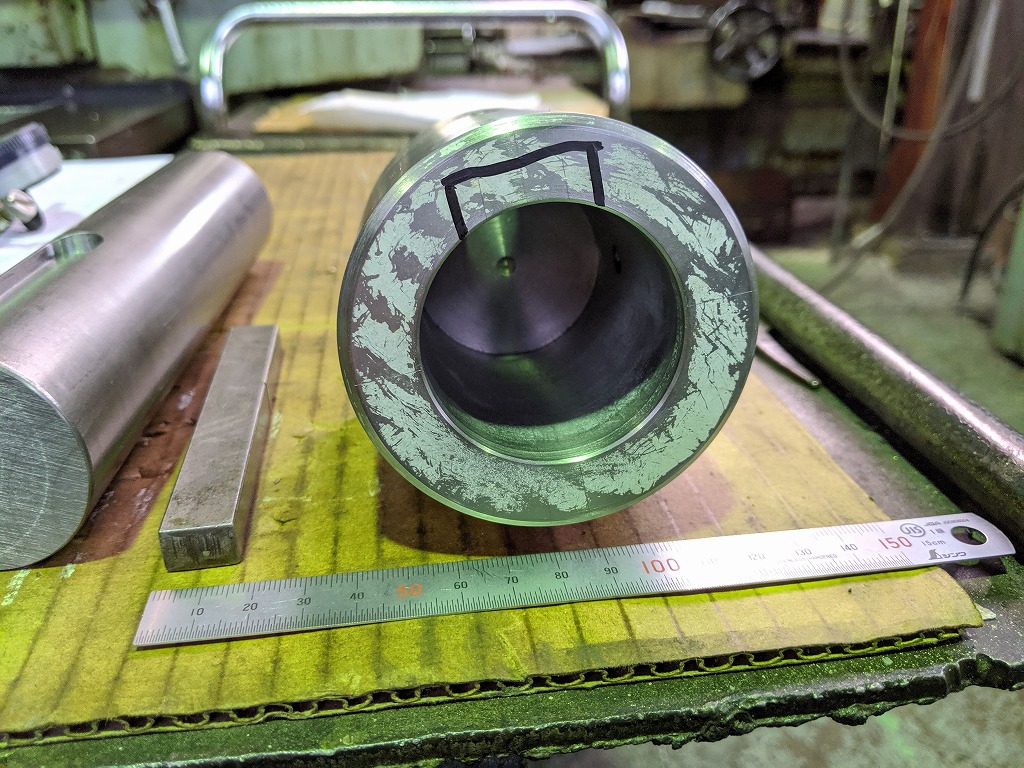

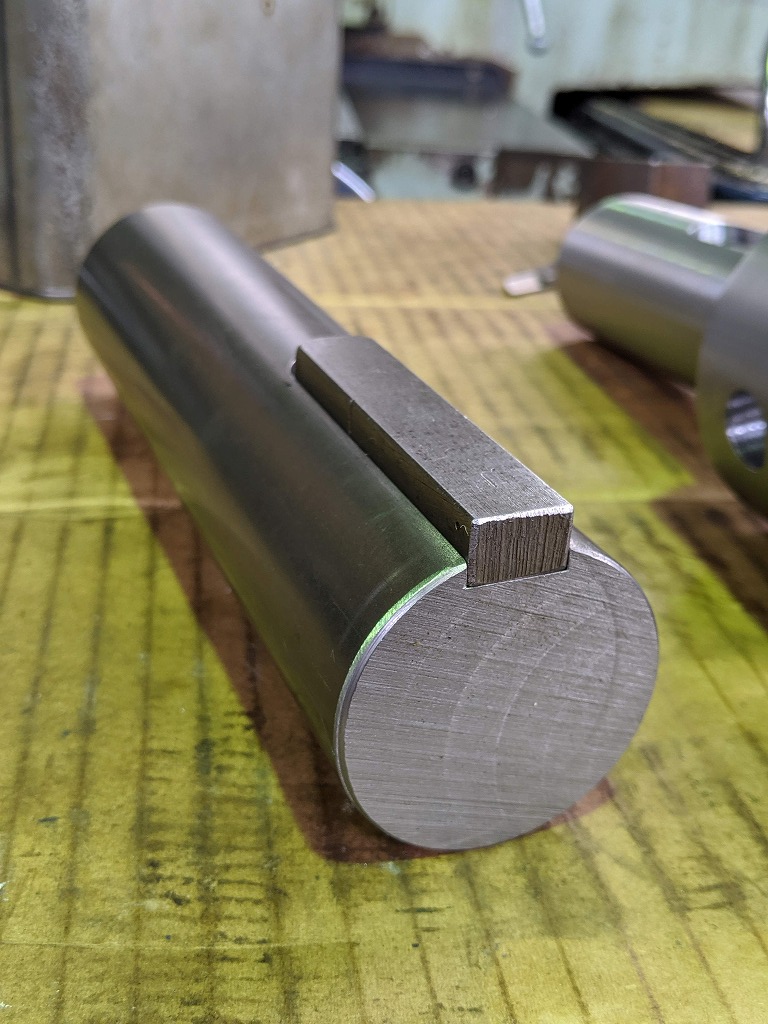

新規のお客様から、 『止まりの穴にキー溝がある軸継手の加工依頼』 を頂いたので、加工を行いました。 弊社では止まりのキー溝加工をする機械は『スロッター』になり、『ブローチ盤』でのキー溝加工と比べると、段取り時間・加工時間・難易度が上がります。 先に旋盤・フライスでキー溝以外の加工を実施。 あとは集中してキー溝加工を行います!  ヌスミ穴を入れているので、バイトをその位置で逃がします。  素材にケガキ線を入れておき、キー溝以外のフライス加工はそのケガキ線を使って先に加工しておくのですが、職人さんが頑張って加工してくれました(^^) スロッターでの止まりのキー溝加工のポイントを大きく分けると、 ①素材の通り出し ②バイトの選定&向き ③ホルダー及びバイトの下降位置決め ④公差寸法での加工 となり、特に大切なのが③の『ホルダー及びバイトの下降位置決め』になります。 穴が貫通していないので、加工時に素材の穴底にバイトホルダーが突き当たってしまうと大惨事になってしまうので、絶対に当てない位置で止めないといけません。 しかし、バイトがしっかりとヌスミの位置まで下りて逃げていないと加工はできません。 素材の通りを出した後、 ・穴底の位置 ・ヌスミの大きさとその位置 ・バイトホルダー底面とバイト先端までの高さ を現物と図面寸法を確認しながらスロッターでの下降位置を正確に設定していきます。 ヌスミ部と穴底面が近いとバイトホルダーと穴底面のクリアランスがかなりシビアになるので、特に慎重にセッティングを行います。 ちなみに、今回のバイトホルダーと穴底面の下降位置でのクリアランスは『3.5mm』だったので、余裕は少しある方です。 クリアランスが2mm以下の場合もあるので、その時はかなり気を遣います(^^;) ケガキ線を頼りに素材の通りを丁寧に出します。  バイトの下降位置での高さは特に慎重にセッティングします。  加工中。 バイトがちゃんとヌスミ位置で止まれています。  荒加工をして仕上げ加工を行います。 仕上げの途中、マイクロメーターで寸法を測定して目標のキー幅に百分台で合わせていきます。 キー溝幅が小さいとキーが入らないし、大きいとガタガタになってしまうので、『この寸法!』にジャストで削れるように慎重に寸法を合わせていきます。 加工完了! 寸法を測定するとジャスト!でした(^^)  溝の手入れはしなくて良い位キレイに削れました(^^)/ 平行キーで合わせた所、ジャスト!狙い通りの勘合でした!  今回、「ちゃんと組めるのか」の確認用にダミー材を作ってみました。  ダミー材を組んでみたところ・・・ おぉぉ~!!いい感じ! 理想的な勘合で組むことができました(^o^)/ ダミー材を組んだところ。 いい感じで入りました!  スロッター上で通りや加工寸法を丁寧に合わせた甲斐がありました。 止まりのキー溝加工は気を遣いますが、その分上手く削れた時の喜びは大きいです(^^) |

|

| |