|

2020/8/6

|

|

シャーリング修理⑲フライホイール&クラッチ軸受の土台製作 |

|

|

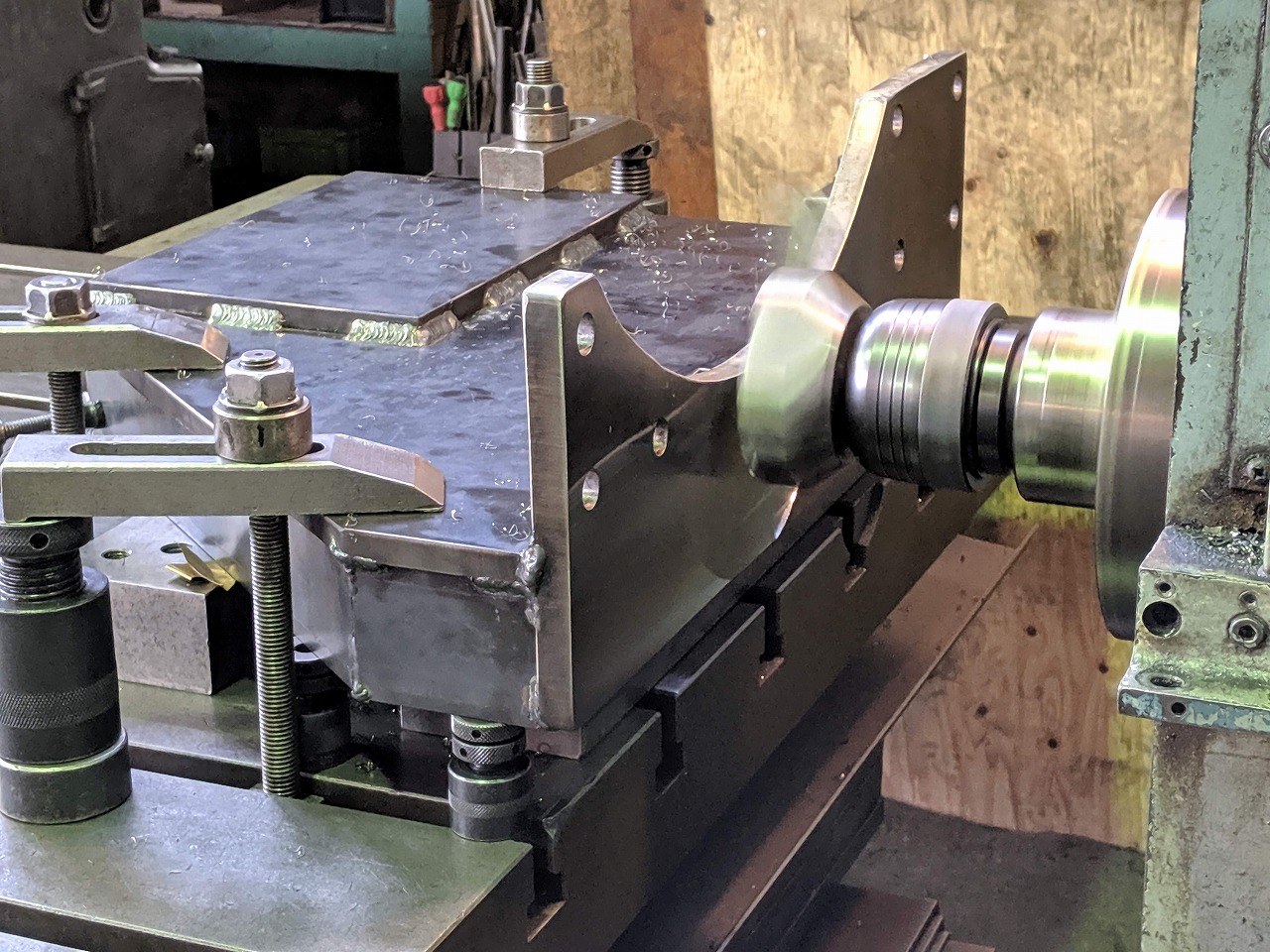

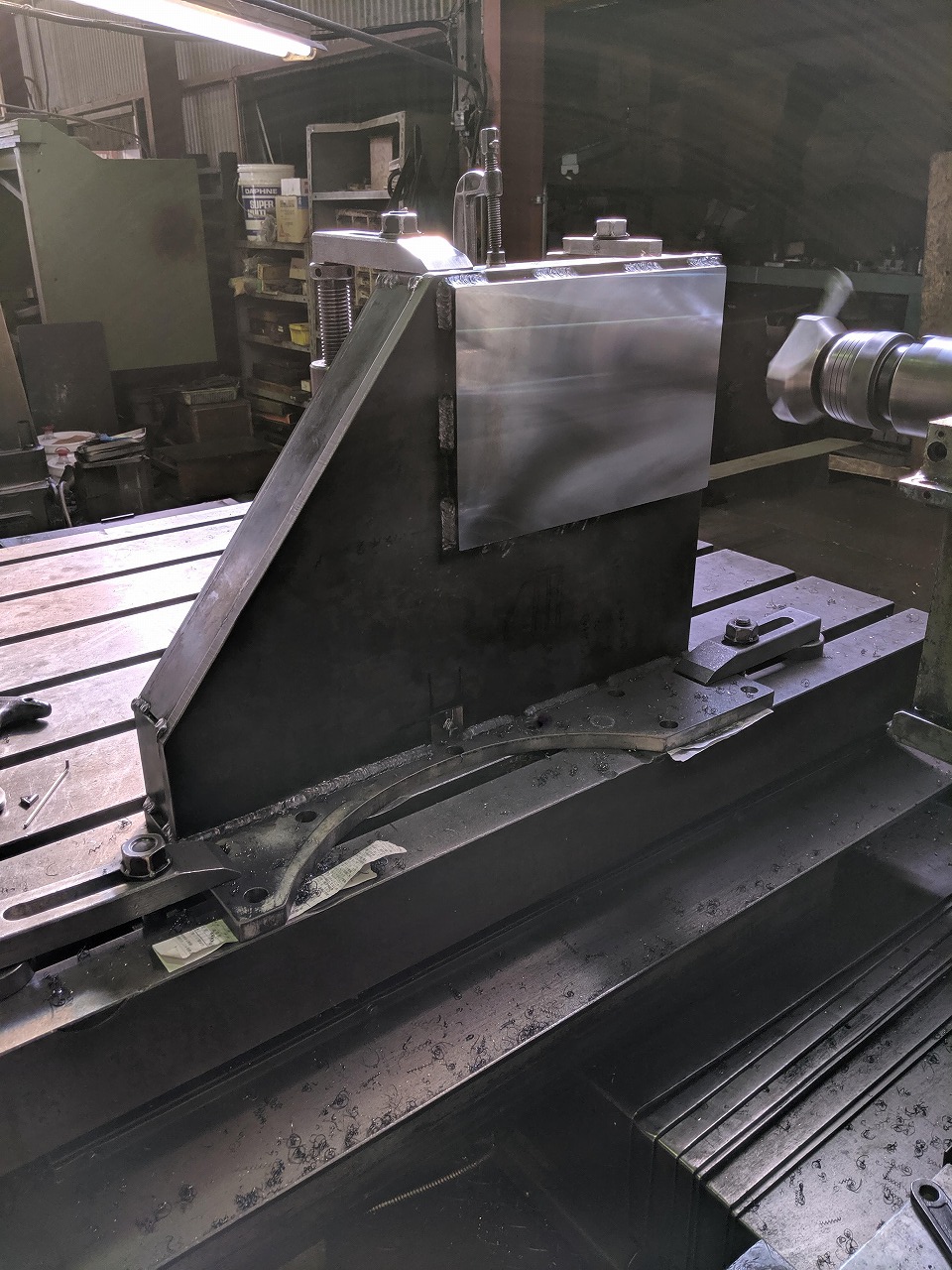

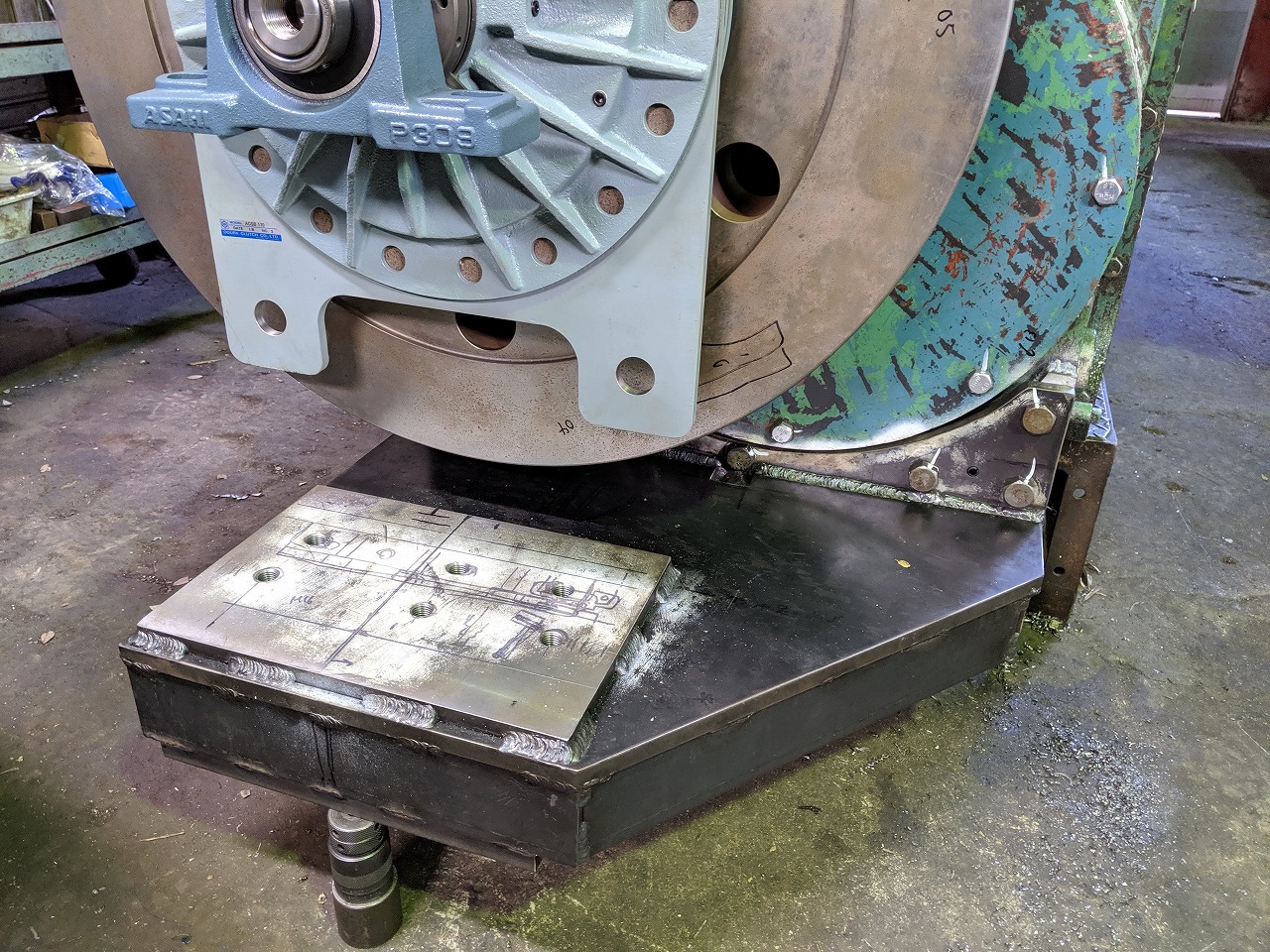

フライホイール&クラッチ軸の軸端を固定する土台を作ります!  ↑ 元々付いていた軸受の土台(下の緑色のブラケット)。イメージはこんな感じ。 フライホイールの軸が組み込めたので、軸端に付ける軸受(ピロー)の土台を設置します。 元々あった土台は、今回の改造(フライホイールのサイズアップ、電磁クラッチをエアークラッチに変更、設計変更による軸の新作)で各寸法が大きく変わった為に使えないので、新しく作ります。 また今回はピローを支えるのみだけでなく、エアークラッチの足固定ピンを取り付けた構造が必要な為、そこを考慮した設計になります。 現状の各位置関係と寸法を測定し、材料を揃えて溶接構造&ボーリングで端面と上面を機械加工。 土台を溶接構造で作り、横中ぐり盤で機械加工。  軸受用、兼、クラッチ足用のブラケットが乗る部分も機械加工します。  土台の加工が出来たら、一旦シャーリングに取り付けます。 シャーリングに土台を取り付け後、軸端にピローを組み、ピローを固定するブラケットの取り付け位置と形状、さらに、エアークラッチの足を固定するピン部の構造と寸法を決めていきます。 エアークラッチとの位置関係までを一つのブラケットでカバーする為、形状をどのように持っていくのかで悩みました。 土台を取り付け、ピローやクラッチとの位置関係や形状を決めていきます。  エアークラッチは、名前の通りエアーが入った時にクラッチがスムーズに作動しないとマズイので、クラッチの足がスムーズに動くように固定ピンの位置・上下左右の通り出しが大切になります。 ※『足』と言う表現は正しいのかは分かりませんが、クラッチを正面から見ると左右の下に出て足っぽく見えるので筆者は『足』と言ってます(^o^) 位置と通りがピシャッと出るように現物合わせで形状と寸法を丁寧に決めていきます。 ブラケット製作途中。 ここにクラッチ用の足固定ピン部を追加します。  溶接後、機械加工を行い、シャーリングに取り付けてみます。 クラッチとの兼ね合いを見ながらシム調整します。  そのままピローを締め込むとクラッチの足がスムーズに動かなかった為、シムを入れて様子を確認。 結果、ピローの下に0.2mmのシムを入れるとクラッチがスムーズに動いてくれました(^^)/ 軸受との高さ調整にクラッチの足が絡んでくるので位置関係が難しかったですが、無事に取り付けることができホッとしました。 調整作業中。 クラッチの足元が注目ポイントです。  次はフライホイールを回転させるモーターのブラケットを作って行きます! |

|

| |